研磨分散設備生產廠家

15618333237

熱(rè)門關鍵詞: 實驗室砂磨機、臥式砂磨(mó)機、立式砂磨(mó)機、實驗室分散機、高速分散機、雙行星攪拌機、粉體料倉(cāng)、粉體輸(shū)送設備

作者:以(yǐ)凡科技 時間:2024-06-20 閱讀數:38

納米材料被譽(yù)為21世(shì)紀的新材料,廣泛應用於化工、電子、國(guó)防、陶瓷等領域。傳統的納米材料製備方法麵臨粒徑控製較困難、批次間重複(fù)性差,存在放大效應等不足。過程強化技術是化學(xué)工程學科的研(yán)究前沿和熱點(diǎn)方向之一,旨在通過在生產過程(chéng)中采用新工藝、新設備等手段,實現縮減操作單元、減小設備體(tǐ)積、提高生產能(néng)力及能量利用效率的目的,是(shì)實現化工過程安全、高效、綠色的重要途徑。經(jīng)過多年基礎研究和(hé)技術開發,各種過程強(qiáng)化技(jì)術(shù)在納(nà)米材料製備方麵愈加成熟。

一、超重(chóng)力技術(shù)在納米材料製備中的應用

超重力工(gōng)程技術主要(yào)用於強化(huà) 傳遞、混合與反應(yīng)過程。利用旋轉造成一種穩定的、可以調節的離心力場,從而可以代替常規的重力場是超重力工程技術的基本原理。

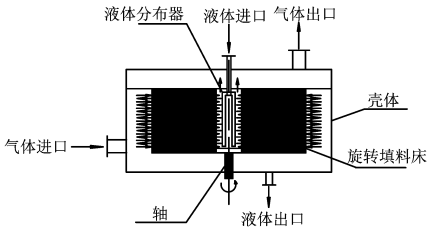

核(hé)心部件旋轉填充床主要由電機(jī)、外殼、液(yè)體分(fèn)布器、轉子(zǐ)、填(tián)料等(děng)構成。氣體在(zài)壓力差的(de)作用下(xià)從氣體進口進入腔體。單股或多股液體經液體進口進入後,通過液體分布器均勻噴灑(sǎ)在填料內(nèi)緣,轉子旋轉產生的離心力使液滴從(cóng)內緣進入(rù)填料,被填料切割成液滴、液膜、液絲等微元,大大增加(jiā)了氣(qì)液或液液的接觸麵積(jī)。

超重力技術工(gōng)作原理圖

來源:黃蓓等.超(chāo)重力化工過程強(qiáng)化技術在塗料填料生產中的應用

超(chāo)重力技術可(kě)以廣(guǎng)泛應用在包括精餾、吸收、解吸、無(wú)機納(nà)米材料製備及有機無機複合功能材料製備、煙氣脫硫脫硝、氨氮廢水處理等(děng)方(fāng)麵在內的多(duō)種化工過程,具有廣泛(fàn)的適用(yòng)性。

在納(nà)米顆粒製備方麵,超重力技術可極大地(dì)強化微觀混合效果,使成核過程可控。北京化工大學教育部超重力工程(chéng)研究中心率先提出了將旋轉填充床用作反應器,開展了納米碳酸鈣從小試、中試到工業應用的研究,世界上首次形成了萬噸級/年的工藝包和(hé)商業化生產線。並進一步探索了液–液、氣–液–固體係的納米(mǐ)顆粒合成超(chāo)重(chóng)力新工藝(yì),製備了高性能的納米顆粒透明分散體和複合材(cái)料,其性能主要體現在良好(hǎo)的阻燃和光電磁性能,所(suǒ)製備的鈦、鐵、鋅、錫等納米氧化物廣泛應用於醫藥、電(diàn)子(zǐ)、建築及航天航空等(děng)領域。超重力技術還可應用於納(nà)米藥物的(de)製備,改善難溶(róng)藥(yào)物的水溶性,緩解藥物(wù)顆(kē)粒的團聚、結塊等。

二、微化工(gōng)技術在(zài)納米材料(liào)製備中的應用

微化工技術是指在微時空尺度(dù)下完成“三傳一反”化工過程(chéng),通過強(qiáng)化係統內流動、混合、傳遞過程的速率和可控(kòng)性,縮短(duǎn)反應和分離時間,縮小物料在流程中滯留量(liàng),減少副產物的生成,以微反應(yīng)器、微混合(hé)器、微(wēi)分離器、微換熱器等設備(bèi)為典(diǎn)型代表,力求(qiú)實現(xiàn)過程安全、高效、可控的現代化工技術。

納米材料製備是微(wēi)化工技術的主要應用領域。以微分散沉澱法(fǎ)為核心,采用膜分散微混(hún)合技術,實現分散相與(yǔ)連續相在微米尺度的相間快速均勻混合,使傳質(zhì)麵積和(hé)通量大幅(fú)增強和(hé)提高,同時借助反應器中連續相微通道結構,保證流動均(jun1)一、反應均勻(yún),削弱顆粒生長,實現納米粒徑範圍變小。

相對於傳統的納米(mǐ)材料(liào)製備方法,微化工技(jì)術應(yīng)用於納米(mǐ)材料製備領域具有以下優勢:

(1)通道尺寸介於微米至毫米量級(jí),微反(fǎn)應器可在(zài)氣–液、氣(qì)–液–固、液–液體係中產生很大(dà)的比表麵積,易於多相流的傳遞及混合;

(2)微反(fǎn)應器易於自動化(huà)控製、係統集成、數據采集高效(xiào),與人工智能相結合,可實現智能化的控(kòng)製與生產(chǎn);

(3)微反應器體積較小,物料總量少,安全性能大(dà)幅提升,適用於物料價格昂貴、有毒有害、易爆炸的納米材(cái)料製備過程。

2005年,清華大學開發(fā)出膜分散微結構(gòu)反應器製備單分散萬噸級納米碳酸鈣(gài)生(shēng)產(chǎn)技術,該技術已建成3萬(wàn)t/a的生產裝置。丁濤等采用膜分散微(wēi)反(fǎn)應(yīng)器製備出(chū)平均粒徑為25~55nm的超細碳酸鈣,進一步提升了產品品質。

三(sān)、微波技術在納米材料製備(bèi)中的應用

微波加熱技術(shù)與傳統的加(jiā)熱方式(shì)相比,主要加熱特點表現為以下幾個方麵:

(1)加熱速率快。微波加熱方(fāng)式是電磁場與被加熱(rè)物料整體發生作用,被加熱物料本身是發(fā)熱體,不需要熱傳導過程,從(cóng)而在極短的時間完成加熱。

(2)選擇性(xìng)加熱。由於各物質介電損耗因子存在差異,導致(zhì)微波加熱過程表(biǎo)現出選擇性(xìng)加熱特點,介電損耗因子大的物質吸收微波的能力強從而被快速加熱。

(3)加熱效率高。微波加熱過程除少量的熱傳輸損失外,幾乎無其他熱量損耗,因此加熱效率高、節約能耗。

(4)微波加熱均勻。無論(lùn)物體幾(jǐ)何形狀如何,微波(bō)都能(néng)均勻滲透(tòu)電磁波到被加熱物料各部位而產生熱能,所以加熱均勻性(xìng)好,能克服傳統加熱“冷中心”的缺陷。

(5)微波加熱能強化化學反應,降低過程能耗。微波加熱方式是(shì)偶極子極化使原(yuán)子和分(fèn)子發生高速振動,進一步改善化學反應的熱力學(xué)條件,可使反應溫度降低,從而降(jiàng)低過程能耗。

因此,可以將(jiāng)微波用於輔助合成納(nà)米半導(dǎo)體材(cái)料、金屬氧化物、納米金屬化合物及新型複合材料之中。鄧崇海等以碳酸鈉和氯化鋅的水溶液為前驅體溶液,用微波爐低溫(wēn)加熱10min製(zhì)備出結晶性良好(hǎo)的半導體ZnO納(nà)米(mǐ)棒(bàng)。Zhao等以光伏產業的廢多晶矽、廢芯片的單晶矽和活性炭為原料製備亞微米β-SiC材料,在(1450±50)°C下進行微波燒結6~8min可合成得到該產品(pǐn),而傳統(tǒng)工(gōng)業過程需在2200~2400°C下燒結30h。

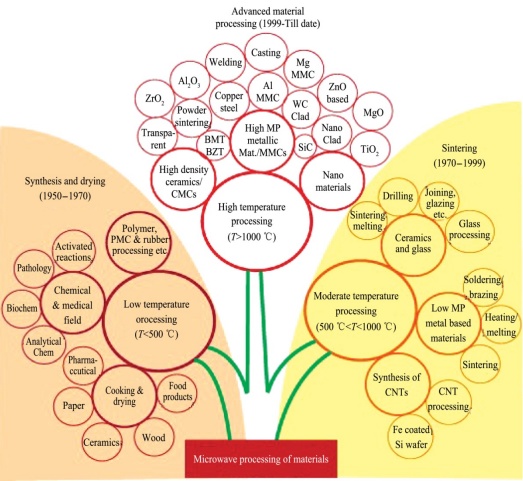

微波工藝在材料及其他領域的(de)應用發展

來源(yuán):馬愛元等.微波技術(shù)在材料製備與礦物冶金中的應(yīng)用

四、超聲技術在納米材(cái)料製備中的應用

眾所周知,超聲波是一種頻率高於20000Hz的聲波,它的方(fāng)向性好,穿透能力(lì)強,易於(yú)獲得較集中的聲能,在水中傳播(bō)距離遠。超聲特殊的聲空化效應,為製備具有特殊性能的材料提供了一條重要的途徑。超聲中聲(shēng)空化(huà)效應的來源是體係中微小泡核的生長、收縮及(jí)破滅,其導致局(jú)部產生瞬間的高溫和高(gāo)壓,並伴有強烈的高(gāo)速(sù)微射流、衝擊波及放電發(fā)光作用,這些效應能(néng)夠(gòu)控製顆(kē)粒的尺寸和分布,促進固體新相的生成,阻(zǔ)止納米顆粒的聚集。並且超聲技術因其操作簡單、易於控製、效率高等優(yōu)點被(bèi)廣泛應用於輔助製備納米材料(liào),且已經取得了良好的效果。

超聲技術(shù)可(kě)與多種反應技術相結合製備納米材料,如超聲沉澱(diàn)法、超聲熱解法、超聲還原(yuán)法、超聲電化學法、超聲體相擴散法等。如徐鎖平等發現超聲波的空化作用影響晶體的生長及均化,利用超聲沉澱法可製備出呈紡錘形、短軸約10nm、長軸約30nm的氧化鐵前驅體。王菊香等利用超聲電解法製備出了小於100nm的Cu粉和Ni粉。劉(liú)強等以Ce2(NO3)3和NH4HCO3為原料,使用超聲波頻率1.7MHz把Ce2(NO3)3和NH4HCO3溶液分別霧化,采(cǎi)用雙液超聲霧化反(fǎn)應製備出了,粒度均勻的3nm~5nm螢石型、呈(chéng)球形、分散性好的CeO2納米粉。

五、等離子體技術在納(nà)米材料製備中(zhōng)的應用

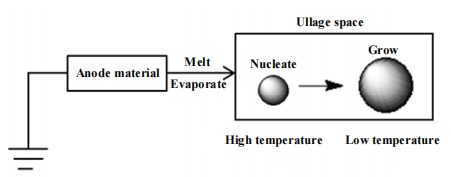

等離子體製備納(nà)米材料的基本原理為:等離子(zǐ)體在陽(yáng)極放電,使陽極材料融化、蒸發、產生大量蒸汽,蒸汽與氣(qì)體原(yuán)子碰撞會失去能量迅速冷卻,形成晶核(hé),晶核在離開高溫區向低溫區傳遞的過程中逐漸生長,最後形成納米粉末。

等離(lí)子體製備納米材料的示意圖

來源(yuán):宋春雨等.典型過程強化技術在納米材料製(zhì)備中的應用進展(zhǎn)

采用等離子體(tǐ)技術得到的納米材料,具(jù)有分散性好、粒度小、純度高等優點。因此(cǐ),近年來等離子體技術在納米材料(liào)製備方麵得到了廣泛應用。

如相比於傳統合(hé)成方法,等離子體技術具有較少引入雜質、產物催化(huà)活性較(jiào)高、反應時間較短等特點。特別是低(dī)功率低氣壓條件下的電感耦合(hé)等(děng)離(lí)子體源,其對碳納米材料的損傷較小,通過改變等離子體氣氛,可以有效地還原或氧(yǎng)化碳納米材料,這不(bú)僅去除了碳(tàn)納米材料表麵的有害(hài)基團(tuán),還(hái)在其表麵引入有益的化學基團,極大地提高材料的水溶性和吸附性(xìng)能。直流(liú)等離子體源在大氣壓條件下可以(yǐ)穩定放電,通過改變功率和氣體流速等參數可以有效控製碳納米材料的生長方向,得到具有特殊性質的(de)碳納米柱或石墨烯牆。電子回旋共振等離(lí)子源有較(jiào)好(hǎo)的(de)穩定性(xìng),處理時幾乎不會引入雜(zá)質元素(sù),可(kě)以用於製備高精度的電子元器件。采用這些改進後的(de)等離子體源可(kě)以將金屬或有機物大分子基團負(fù)載於碳(tàn)納米材(cái)料表麵,得到的衍生物能夠更好地吸附環境汙染物。通過等離子體技術能夠將高導電率的鉑(bó)粒子與碳納米(mǐ)材料複合,並提高鉑粒子在碳納米材料表麵的分散,這可以賦(fù)予鉑粒子抗(kàng)一氧化碳中毒的特性,可用作高性(xìng)能燃料電池(chí)催化劑。此外,經(jīng)等離子體(tǐ)改性的碳基納米材料用於汙染物傳感器時具(jù)有較高的靈(líng)敏度和力學強(qiáng)度。

六、離子液體在納米(mǐ)材料製備中的應用

離(lí)子液體(ILs)是完全由離子構成且在100℃以下呈液態的有機(jī)鹽,具有蒸氣壓低、液(yè)程寬(kuān)、熱穩定好、結(jié)構與性質可設計等(děng)優點,在氣體吸收與轉化、金屬氧化物納米材料合成(chéng)與改性(xìng)、醫用材(cái)料(liào)、電化學和催化等領域顯示了優異的性能。

在納米材料製備領域,離子液體具有傳統溶劑不(bú)具備的一些優勢:

(1)離子(zǐ)液體的液體範圍寬、熱穩定性高且蒸氣壓低,其液體範圍(wéi)可高達200~300℃,與傳統溶劑相比,離子液(yè)體參與的反應可以在(zài)更(gèng)寬的溫度範圍內展開。

(2)離(lí)子液體具有高黏度。離子液體的高黏度可以減慢試劑在離子液體中擴散速度,緩慢的布朗運動(dòng)可以(yǐ)減慢溶(róng)質的傳遞和最終的聚集。

(3)離(lí)子液體有比水更低的表麵張力,使得納米顆粒(NPs)的成核速率快於生長速率,更容易產生小尺寸的顆粒(lì)。

(4)離子液體還具有可設計的特(tè)性(xìng),通過調節離子液體中陰陽離子的種類(lèi),可(kě)以改變(biàn)離子液體的物理化學性質(zhì)。

隨著對(duì)超小尺寸(cùn)納米材料的研究越來越多,可以利用離子(zǐ)液體製(zhì)備超(chāo)細納米團簇,例(lì)如(rú):將硫醇、醚、羧酸、氨基和羥基等官能化的IL用作(zuò)金屬顆(kē)粒的穩定劑,有效防止團聚;還可以使(shǐ)用長鏈的咪唑離子液體,因為(wéi)咪唑IL中烷基鏈的長度會(huì)影響納米顆粒的尺寸,烷基鏈越長,生成的納米顆粒尺寸(cùn)越小;這將為納米材料合成領域提供廣闊的發展空間。

小結

過程強化技術不僅在製備時間和能源(yuán)利用效率(lǜ)等方麵明顯優於常(cháng)規方法,還可以得到(dào)特(tè)殊形態和性能的納米材料。過程強化技術在製備納米材料的研究中必將受到越來(lái)越多的重視,研究範圍也會不斷地擴大,將為納米材料的小試(shì)和規模製備提供新的技術路徑。

產品中心Product

納米研磨設備 攪拌(bàn)分散設備 物料輸送設(shè)備 項(xiàng)目成套設備應(yīng)用領域solution

塗料 膠黏(nián)劑 醫(yī)藥 新能源項目案例case

實驗(yàn)室色漿小批量物料研磨 膠黏劑自動中試生產線 新能源儲能材料中試車間 色漿全自動生產線新聞資訊news

公司動(dòng)態(tài) 行業新聞 常見問題掃一掃二維碼(mǎ)scan

手機網站二維碼

手機網站二維碼 添加(jiā)微信

添加(jiā)微信